دستیابی به یک الاینمنت لیزری کامل می تواند گاهی دلهره آور به نظر برسد، اما اگر دستگاه مناسبی دارید و می دانید که به دنبال سه دلیل متداول برای عدم موفقیت در الاینمنت لیزری شفت باشید، لازم نیست نگران باشید. هنگامی که این سه عامل را شناختید، می توانید اقدامات لازم را برای اجتناب از آنها و یا اصلاح آنها انجام دهید.

1- اولین دلیل رایج برای عدم موفقیت الاینمنت لیزری شفت، نوعی لقی است. این لقی می تواند یکی از گزینه های زیر باشد:

- کوپلینگ

- پیچ و مهره

- حسگرها

- براکت های زنجیری یا مغناطیسی

- پایه های موتور

2- دلیل متداول بعدی برای عدم موفقیت الاینمنت لیزری شفت، عدم رسیدگی به عکس العمل است.

به عبارت ساده تر، واکنش برگشتی حرکت زاویه ای در هر سیستم مکانیکی بین قطعات کوپل کننده است. واکنش برگشتی کوپلینگ در بسیاری از انواع کوپلینگ ها رایج و تا حدی مطلوب است. با این حال، میزان بکلش کوپلینگ مورد نیاز برای بکلش کوپلینگ کارآمد حداقل است. اغلب، واکنش شدید کوپلینگ به دلیل فرسودگی کوپلینگ ایجاد میشود.

دلایل واکنش متقابل می تواند شامل موارد زیر باشد اما محدود به آنها نیست:

- کوپلینگ فرسوده

- اتصال نامناسب توپی به شفت

- لقی پیچ های پایه

اطمینان حاصل کنید که برای جلوگیری از مشکلات ناشی از واکنش، تعویض قطعات ماشین آلات که از سایش بیش از حد رنج می برند را در اولویت قرار دهید.

3- آخرین مسئله ای که یکی از دلایل رایج عدم موفقیت الاینمنت لیزری شفت است، سافت فوت است.

هنگام الاینمنت لیزری کردن تجهیزات دوار، سافت فوت یک مسئله رایج است. این یکی از دلایل اصلی مشکلات تکرارپذیری در اندازه گیری الاینمنت لیزری شفت است. علاوه بر مشکلات کیفیت الاینمنت لیزری و تکرارپذیری، می تواند باعث لرزش ماشین آلات، کاهش عمر در موتورهای الکتریکی و ایجاد مشکلات خلاصی داخلی در گیربکس ها و پمپ ها شود.

اما اگر اقدامات احتیاطی مناسب انجام شود، می توان سافت فوت را به حداقل رساند و کنترل کرد.

بنابراین اکنون سه دلیل اصلی را میدانید که چرا ممکن است علیرغم انجام اقدامات لازم برای الاینمنت کردن صحیح دستگاه خود، دچار ناامیدی در الاینمنت کردن شوید. توصیه میکنیم این سه مرحله را بهطور روشمند طی کنید تا شلی، لقی و نرمی پایه را بررسی کنید و سپس حتماً آکو پایش را برای سایر پستهای مفید در مورد نحوه رسیدگی به هر یک از این مشکلات بررسی کنید.

تلورانس الاینمنت خود را بشناسید

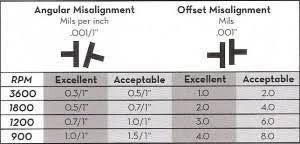

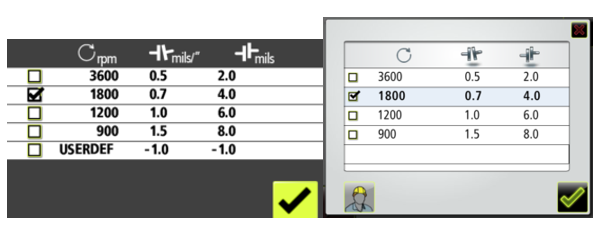

آنچه را که میتوانیم انجام دادهایم تا فرآیند الاینمنت لیزری شفت را برای کاربر دستگاه سریعتر و آسانتر کند. برای کمک به پرسنل تعمیر و نگهداری در طول الاینمنت لیزری شفت، هنگام وارد کردن ابعاد ماشینهای در حال الاینمنت، جدول تلورانس روی صفحه نمایش ظاهر میشود. تلورانس ها بر اساس استانداردهای صنعتی برای تجهیزات معمولی مانند پمپ ها و موتورها است.

این لزوماً به این معنی نیست که این تلرانس ها برای هر الاینمنت لیزری یا ماشین آلاتی که نگهداری می کنید مناسب است. بسیاری از ماشینها به تلرانسهای الاینمنت دقیقتری نیاز دارند، برخی دیگر ممکن است نسبت به ناهماهنگی زاویهای یا افست اضافی یا هر دو تلرانس بیشتری داشته باشند. از آنجایی که تلورانس ها برای الاینمنت لیزری بر اساس سرعت چرخش است، ما از آن به عنوان مرجع برای مقایسه استفاده خواهیم کرد.

مثال ها:

1- ماشین 1 با سرعت 1200 RPM کار می کند. با توجه به تلورانس استاندارد صنعتی معمولی، یک الاینمنت لیزری عالی می تواند زاویه ای +/- mils/1 0.7 با افست +/- mils 3.0 باشد. با این حال، سازنده این دستگاه مجموعه کوپلینگ را به گونه ای طراحی کرده است که امکان عدم الاینمنت را فراهم می کند. آنها بیان می کنند که زاویه می تواند mils/1 3.5 یا بهتر با افستmils 27 باشد. این یک تفاوت بزرگ است. در صورت نیاز، یک مکانیک میتواند با الاینمنت لیزری کردن با تلورانس مجاز در زمان صرفهجویی کند.

2- ماشین 2 در 10500 دور در دقیقه کار می کند، بسیار حساس به ناهماهنگی. بر اساس پیشرفت جدول تلورانس، تلورانس مجاز اساساً برای ناهماهنگی زاویه ای و افست صفر است. این ممکن است خیلی خوب باشد یا شاید نباشد. طراحان با آگاهی از حساسیت دستگاه، ممکن است بالشتکی برای این کار ساخته باشند.

نکته این است که استاندارد الاینمنت لیزری برای ماشین هایی که روی آن کار می کنید را بدانید. سازنده دستگاه تلورانس های مناسب را برای کل مجموعه با در نظر گرفتن تمام اجزای یک دستگاه نه فقط کوپلینگ به شما می دهد. تولید کنندگان کوپلینگ به تنهایی برای کوپلینگ تلورانس می دهند. مطمئن شوید که تحمل الاینمنت لیزری شفت را برای دستگاه به عنوان یک واحد می دانید.

جهت کسب اطلاعات بیشتر از سایر خدمات آکوپایش از جمله بالانس فن، آنالیز ارتعاشات و … میتوانید با کارشناسان مجموعه تماس حاصل فرمایید.