فن ها نوعی از ماشین آلات هستند که تقریباً در تمام صنایع وجود دارند. علاوه بر این، آنها روزانه در تهویه خانگی یا تهویه مطبوع صنایع استفاده می شوند. در بسیاری از سیستمها و فرآیندهای صنعتی، این ماشینها تجهیزات حیاتی هستند که با نظارت تخصصی بر وضعیت دینامیکی و عملیاتی آنها سعی بر این دارند که همیشه این تهیزات را سالام نگه دارند.

فن ها برای صنایع فعلی ضروری هستند و می توان گفت که آنها نقش مرتبطی در نحوه عملکرد جامعه مدرن دارند. کاربرد اساسی آنها انتقال یا هدایت هوا، گازها یا بخارات در سیستم های تهویه، سیستم های تبادل حرارت یا فرآیندهای احتراق گاز است. اما، جریان هوا می تواند به عنوان وسیله ای برای حمل و نقل محصولات دیگر مانند پودرها یا مواد جامد کوچک نیز استفاده شود که به عنوان مثال در صنایعی مانند صنایع غذایی و سیمان کاربرد معمولی دارد.

به طور کلی فن های صنعتی در دو گروه بزرگ فن های سانتریفیوژ و فن های محوری طبقه بندی می شوند. هر یک از آنها با ویژگی های مکانیکی و عملیاتی خاص، حالت های خرابی خاص هم دارند. در این مقاله به بررسی و تحلیل مشکلات موجود در فن های سانتریفیوژ می پردازیم.

فن سانتریفیوژ یک ماشین نسبتا ساده است. با این حال، آنها می توانند خرابی های مکانیکی و عملیاتی را ایجاد کنند که نیاز به تجزیه و تحلیل پارامترهای مختلف مانند جریان گاز، سرعت کار، بار، سطح نویز، دما و سطوح ارتعاش دارد.

فن سانتریفیوژ چیست؟

به طور کلی فن ماشینی است که با ایجاد اختلاف فشار از طریق تبادل تکانه پره های فن با ذرات گاز، جریان گاز تولید می کند. پروانه فن انرژی مکانیکی دوار را به انرژی جنبشی درون سیال گازی تبدیل می کند این انرژی بعداً تا حدی به فشار ساکن تبدیل می شود. در یک فن گریز از مرکز، سیال در جهت طول محور دوار وارد می شود و به صورت عمود یا شعاعی تخلیه می شود، بنابراین سیال تغییر جهت 90 درجه را آزمایش می کند. شکل 1 جهت سیال را نشان می دهد.

شکل 1: جهت جریان هوا یا گاز در یک فن سانتریفیوژ

شکل 2: قطعات اصلی یک فن سانتریفیوژ

- تکیه گاه سازه: ممکن است سازه را با فندانسیون مشترک کنند یا فندانسیون مستقلی داشته باشد اگر فرکانس طبیعی کمتر از دور کاری فن باشد، فونداسیون میتواند انعطافپذیر باشد، یا زمانی که فرکانس طبیعی بالاتر از دور کاری فن است، فونداسیون صلب باشد.

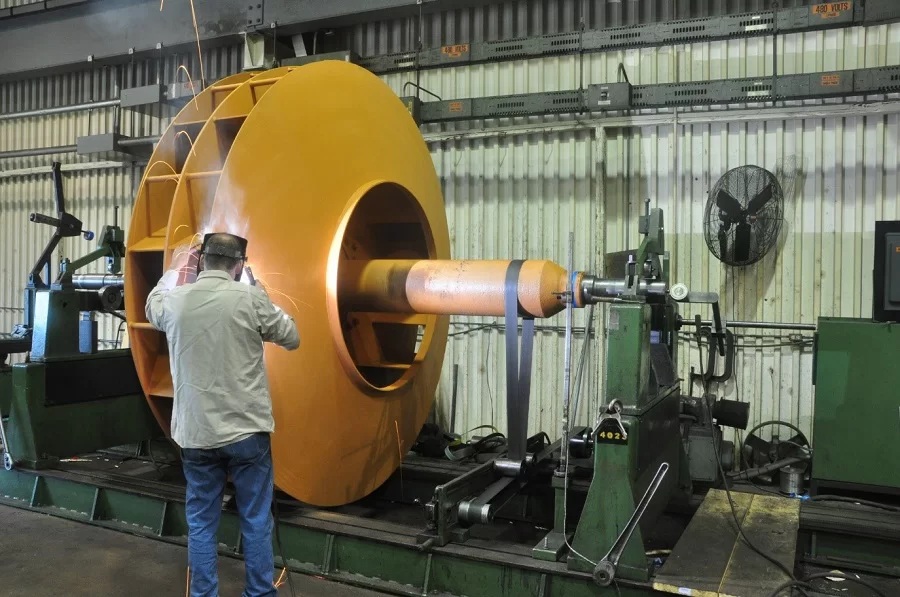

- پروانه و پره ها: پروانه به روتور یا شفت فن متصل می شود که توسط یک سری پره تشکیل می شود که بسته به نوع فن و کاربرد یا نیاز عملیاتی آن شکل می گیرد، شکل 3 یک پروانه و پره های آن را نشان می دهد.

- محافظ: محفظه سیال است که در آن تبادل انرژی بین پروانه و سیال صورت می گیرد ، از این نقطه، مایع از قسمت مکش به سمت تخلیه هدایت می شود.

- دریچه بازدید: برای بازرسی تجهیزات در شرایط نگهداری.

- بیرینگ: بسته به اندازه تجهیزات، وزن و سرعت کار آن، می توان برای آنها را یاتاقان های غلتشی یا یاتاقان های ژورنال تهیه کرد برخی از سیستم های کاربردی با یاتاقان های ژورنال همچنین دارای سیستم های تبرید برای روان کننده هستند.

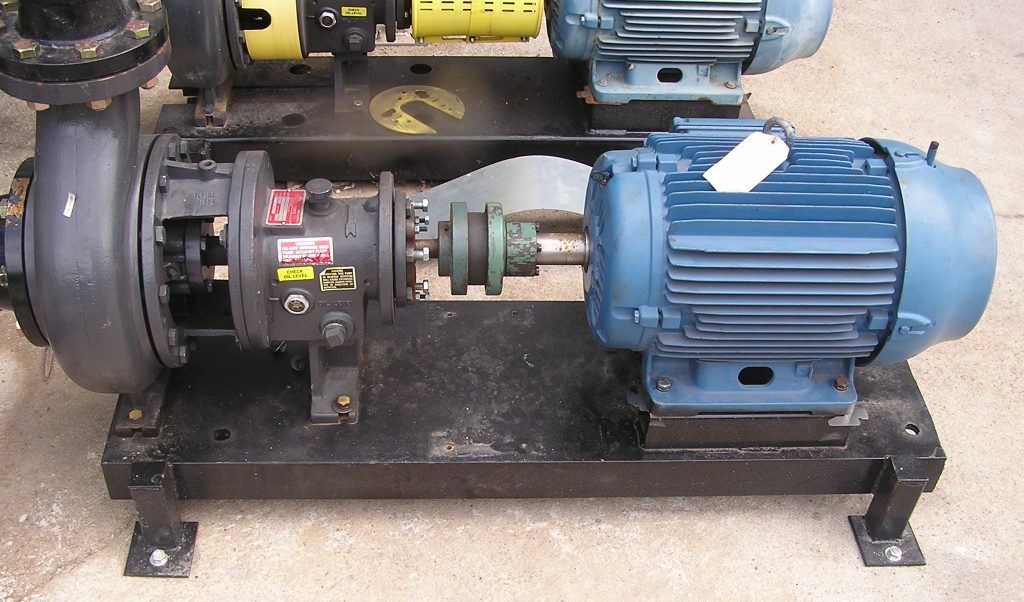

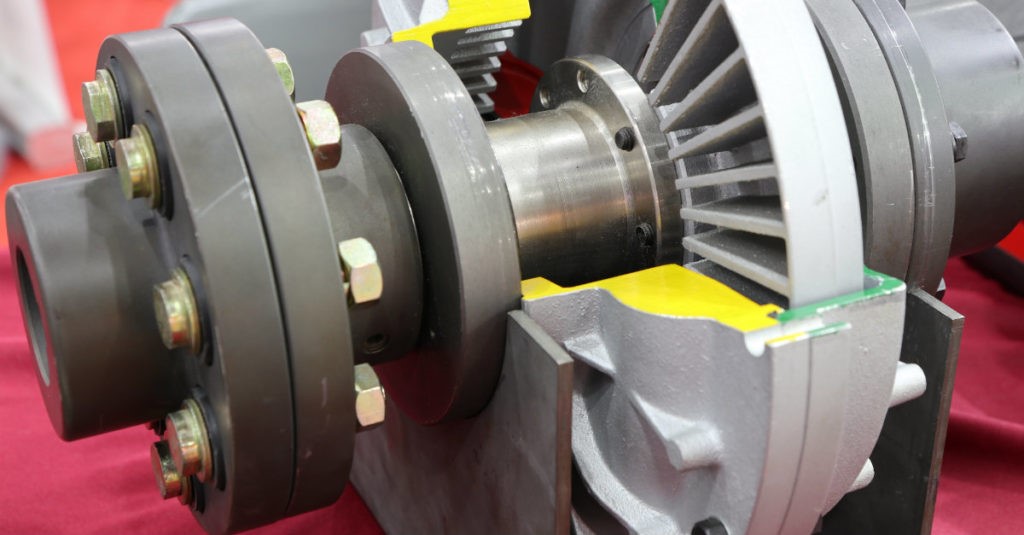

- سیستم انتقال: چندین سیستم انتقال بسته به طراحی موجود است، سیستم انتقال پولی و تسمه یکی از رایج ترین و قابل اعتمادترین آنهاست.با این حال، محدود به یک سرعت خاص است. هنگامی که سرعت فن از 3000 دور در دقیقه بیشتر می شود، معمولاً از یک سیستم انتقال مستقیم استفاده می شود که می تواند از طریق کوپلینگ بین درایو و فن یا به سادگی نصب پروانه مستقیماً روی شفت موتور باشد.

- تجهیزات محرک: با توجه به ویژگی های عملیاتی و سایر عوامل، تجهیزات محرک می تواند یک موتور AC، یک موتور DC یا حتی توربین های بخار باشد.

شکل 3: پروانه فن گریز از مرکز

نقاط اندازه گیری ارتعاش

همانطور که در مقاله خود به طور کلی در مورد محل قرار دادن سنسور ارتعاش در فن گریز از مرکز بحث کرده ایم، باید پایش را روی تمام بلبرینگ های ژورنال و غلتشی آن انجام داد.

هنگام انتخاب نقاط پایش ارتعاش، ایمنی در اولویت قرار دارد.

شکل 4: نقاط اندازه گیری یک روتور که روی یاتاقان های غلتکی / یاتاقان های ژورنال پشتیبانی می شود. در جهات افقی، عمودی و محوری اندازه گیری می شود در مورد اندازه گیری جهت محوری ایمنی هنگام به دست آوردن داده ها باید در نظر گرفته شود نزدیک بودن بیش از حد به شفت ممکن است خطرناک باشد.

شکل 5: نقاط اندازه گیری برای فن با پروانه ای که مستقیماً روی موتور نصب شده است.

خرابی در فن های گریز از مرکز که با آنالیز ارتعاش قابل تشخیص است:

نابالانسی

در فن های سانتریفیوژ، نابالانسی یکی از رایج ترین خرابی ها است و معمولاً به یکی از دلایل زیر رخ می دهد:

- تغییر شکل حرارتی: این می تواند به دلیل یک شوک حرارتی در حین کار اتفاق بیفتد، همچنین می تواند زمانی اتفاق بیفتد که یک روتور داغ برای مدتی طولانی از کار خارج شود تا به نیروی جاذبه و وزن خود اجازه ایجاد تغییر شکل بدهد.

- از بین رفتن مواد به دلیل فرسایش، سایش و خوردگی.شکل 6 یک پروانه با سطح خوردگی بالا را نشان می دهد.

- چسبیدن ذرات یا کثیفی به پروانه / روتور.

- تغییر شکل در اثر گشتاور یا اضافه بار

- بالانس نامناسب در کارگاه

جهت کسب اطلاعات بیشتر و دقیق تر از خدمات بالانس فن در محل با کارشناسان مجرب آکوپایش تماس گرفته و از مشاوره رایگان بهره مند شوید.

شکل 6: پروانه فن گریز از مرکز با سطح بالایی از خوردگی و تلفات مواد

هنگامی که عدم تعادل در فن های سانتریفیوژ تشخیص داده شد، اقدامات زیر می تواند انجام شود:

- بررسی گزارش عملیات و تعمیر و نگهداری برای بررسی زمان ظاهر شدن مشکل: در حین کار، پس از تعمیر و نگهداری،پس از نصب موتور جدید و غیره. این تجزیه و تحلیل به پیدا کردن علت اصلی کمک می کند

- ارزیابی وضعیت دینامیکی گروه درایو-فن برای ارزیابی آسیب جانبی در یاتاقانهای ژورنال / غلتشی، تسمه، کوپلینگ، پایه و استراکچر

- تجزیه و تحلیل کافی مشکل برای تعیین روش اصلاحی با توجه به نوع نابالانسی یافت شده (دینامیکی، استاتیکی، کوپل) و همچنین روش متعادل سازی (1 صفحه، 2 صفحه، چند صفحه) و اینکه آیا بالانس باید در کارگاه انجام بشود یا در سایت

- برنامه ریزی عملیات بالانس طبق استانداردهای قابل اجرا ISO 21940/1 ISO 21940/12, ISO 14694

شکل 8: سیگنال ارتعاش معمولی، دامنه و فرکانس یک فن سانتریفیوژ قبل و بعد از شرایط نابالانسی

ناهمراستایی

در فن های سانتریفیوژ، یکی دیگر از خرابی های بسیار رایج، همراستایی است که معمولاً به یکی از دلایل زیر رخ می دهد:

- اجرای نامناسب توسط پرسنل تعمیر و نگهداری

- استفاده نادرست از استانداردها و تلورانس های تراز

- انبساط حرارتی

- ضعف پایه های استراکچر

- سافت فوت

- ترک کوپلینگ، سایش یا فرسودگی بیش از حد

- ساییدگی یا آسیب به پولی ها/تسمه ها

هنگامی که ناهمراستایی در فن های سانتریفیوژ تشخیص داده شد، می توان اقدامات زیر را انجام داد:

- ارزیابی رویه ها و قابلیت های پرسنل

- انجام الاینمنت دقیق تحت استانداردهای مربوطهAPI 686. ANSI/ASA 2,75

- اندازه گیری و اصلاح سافت فوت

- ارزیابی سلامت فونداسیون و کوپلینگ

ارزیابی تاثیر انبساط حرارتی و در نظر گرفتن آن در روند الاینمنت لیزری

شکل 9: سیگنال ارتعاش محوری، دامنه و فرکانس یک فن گریز از مرکز و تجهیزات محرک ناهمراستا

شفت خم شده

در فن های سانتریفیوژ، شفت خمیده معمولاً به یکی از دلایل زیر رخ می دهد:

- تغییر شکل ناشی از گرانش زمانی که روتور برای مدت طولانی ثابت می مانداساساً می تواند در دوره های طولانی خاموشی در تجهیزات سنگین بیش از 1000 کیلوگرم رخ دهد.

- تغییر شکل در حین کار به دلیل شوک حرارتی، اضافه بار یا گشتاور بیش از حد.

هنگامی که شفت خم شده در فن های سانتریفیوژ تشخیص داده شد، می توان اقدامات زیر را انجام داد:

- فعال کردن فرآیند تحلیل علت ریشه ای برای تعیین مکانیسم شکست

- اندازه گیری با ساعت اندیکاتور در شفت خروجی و پروانه برای تایید مشکل

- این امکان وجود دارد که یک فن خمیده متعادل شود و به این ترتیب، اثر ارتعاش ممکن است اصلاح شود، اما این یک راه حل موقتی است، زیرا روتور ممکن است در حین کار به شکل اولیه خود برگردد

- ممکن است برای بازگرداندن تغییر شکل به روش های خاصی نیاز باشد.

مشکلات استراکچر

در فن های سانتریفیوژ، مشکلات استراکچر معمولاً به یکی از دلایل زیر رخ می دهد:

- ضعف پی ها در اثر خوردگی

- حرکت زمین

- رزونانس پایه با هر یک از فرکانس های عملیاتی سیستم، پیچ و مهره های آسیب دیده، جدا شده یا شل شده

- طراحی اشتباه فونداسیون

هنگامی که مشکلات استراکچر در فن های سانتریفیوژ تشخیص داده می شود، اقدامات زیر می تواند انجام شود:

- ارزیابی سلامت و وضعیت کلی فونداسیون ها، هم برای ماشین و هم برای سازه نگهدارنده، از جمله داکت سیستم.

- ارزیابی وضعیت پیچ و مهره های ثابت

- پیچ ها را با گشتاور مشخص شده سفت کنید

- بررسی فرکانس طبیعی و رزونانس احتمالی

سایش

در فن های سانتریفیوژ، سایش معمولاً به یکی از دلایل زیر رخ می دهد:

- مونتاژ اشتباه، قطعات ناقص یا معیوب

- فاصله ناکافی بین قطعات ثابت و دوار

- نابالانسی بیش از حد یا ناهمراستایی

- اعوجاج ناشی از کشش اتصالات

هنگامی که ساییدگی در فن های سانتریفیوژ تشخیص داده می شود، اقدامات زیر توصیه شود:

- بررسی مراحل مونتاژ، مجوزها و کیفیت قطعات.

- ارزیابی وجود خرابی های دیگر مانند ناهمراستایی، ناهماهنگی یا رزونانس

لقی دورانی

در فن های سانتریفیوژ، لقی دورانی معمولاً به یکی از دلایل زیر رخ می دهد:

- سایش بیرینگ

- سایش ساچمه یا محفظه بیرینگ ژورنال

- کیفیت بد روغن کاری(زیاد یا کم بودن روغن)

- مونتاژ اشتباه قطعاتی مانند یاتاقان های غلتشی یا ژورنال ، کوپلینگ ها، پولی ها

- قطعات ناقص یا نامناسب

هنگامی که لقی دورانی در فن های سانتریفیوژ تشخیص داده می شود، اقدامات زیر توصیه شود:

- بررسی مراحل مونتاژ، مجوزها و کیفیت قطعات

- ممیزی فرآیند روغن کاری

- تعویض قطعاتی که در شرایط بد، فرسوده یا نامناسب کار می کنند

شکل 10، سیگنال ارتعاش معمولی، دامنه و فرکانس یک فن سانتریفیوژ با مشکلات لقی چرخشی در یک یاتاقان ژورنال قبل و بعد از اصلاح.

خرابی بیرینگ

در فن های سانتریفیوژ، مشکلات بیرینگ معمولاً به یکی از دلایل زیر رخ می دهد:

- مشکلات روانکاری

- مونتاژ اشتباه قطعات

- قطعات کیفیت پایین یا خراب

- آسیب جانبی ناشی از ناهمراستایی یا نابالانسی بیش از حد

- تمام شدن ساعت کارکرد بیرینگ

هنگامی که مشکل یاتاقان در یک فن سانتریفیوژ تشخیص داده شد، اقدامات زیر توصیه می شود:

- تجزیه و تحلیل علت اصلی شکست و اصلاح آن

- ممیزی فرآیندهای مونتاژ و روانکاری

- جایگزینی اجزای آسیب دیده

مشکلات ناشی از جریان سیال

در فن های سانتریفیوژ، مشکل جریان معمولاً به یکی از دلایل زیر رخ می دهد:

- خرابی در سیستم های کنترل ورودی و تخلیه جریان

- تغییرات عملیاتی مانند سرعت کارکرد فن

- تغییرات در شرایط سیال مانند: چگالی، دما و غیره

- مشکل در فیلترهای مکش

هنگامی که مشکلات جریان در یک فن گریز از مرکز تشخیص داده می شود، اقدامات زیر توصیه شود:

- بررسی سیستم کنترل و رابطه بار، RPM ، جریان

- ارزیابی تغییرات در شرایط عملیاتی یا خصوصیات سیال

- انجام یک تحلیل دینامیکی گسترده برای ارزیابی آسیب های جانبی

- بررسی سلامت سیستم کانال و نحوه انطباق آن با طراحی

- تمیز کردن فیلترها و سایر موانع

رزونانس

در فن های سانتریفیوژ، تشدید معمولاً به یکی از دلایل زیر رخ می دهد:

- دور کارکرد فن نزدیک به فرکانس طبیعی فونداسیون و سایر قسمت های سیستم

- تضعیف استراکچر که استحکام تکیه گاه ها را تغییر می دهد

- تأثیر ماشین آلات خارجی بر فرکانس طبیعی سیستم

- تغییرات در شرایط عملیاتی مانند: RPM متغیر

هنگامی که رزونانس در یک فن سانتریفیوژ تشخیص داده می شود، اقدامات زیر توصیه شود:

- انجام آزمایش ضربه در مناطق ارتعاش بالا برای تعیین فرکانس طبیعی و مقایسه آنها با فرکانس های عملیاتی یا فرکانس های اطراف دستگاه

- انجام تجزیه و تحلیل Bode برای یافتن سرعت های بحرانی

- ارزیابی سلامت فونداسیون و استراکچر برای یافتن هرگونه تضعیف یا تغییر سختی احتمالی

مشکلات روانکاری

در فن های سانتریفیوژ، مشکل روانکاری معمولاً به یکی از دلایل زیر رخ می دهد:

- مسائل روانکاری به طور قابل توجهی بر بیرینگ های غلتکی / ژورنال تأثیر می گذارد

- خرابی های روانکاری ممکن است به دلیل وجود مقدار زیاد روان کننده، روان کننده با کیفیت بد، نبود تبرید یا اتلاف حرارت ضعیف، روانکار آلوده به رطوبت یا ذرات جامد رخ دهد.

هنگامی که مشکلات روانکاری در یک فن سانتریفیوژ تشخیص داده شد، اقدامات زیر توصیه شود:

- تحلیل علل ریشه ای

- ارزیابی روش های روانکاری، قابلیت های پرسنل، کیفیت و تمیزی روانکار.

علائم (آسیب یاتاقان) را با علت خرابی اشتباه نگیرید، تعویض بلبرینگ فقط یک راه حل است اما اصلاح مشکل به معنای انجام یک فرآیند فنی و تخصصی برای اجرای یک عملکرد دقیق در مورد فرآیند یکپارچه روغن کاری است.

سایر فناوری های پیش بینی

بازرسی فن های سانتریفیوژ، و همچنین بازرسی سایر تجهیزات دوار باید مستمر باشد از جمله رفتار دینامیکی حرارتی و عملیاتی. فن آوری های زیر نیز برای پایش وضعیت فن های گریز از مرکز اعمال می شود:

بازرسی چشمی: اولین مرحله نظارت است، همه برنامههای بازرسی باید شامل روالهای مشاهده مستمر برای بررسی قطعات دارای لقی، شرایط ناایمن، صدای غیرعادی ، تمیزی ، نشتی، خوردگی و غیره باشد.

بازرسی اولتراسونیک: این یک تکنیک بسیار موثر برای پایش وضعیت بیرینگ ها است، حتی در مراحل اولیه نسبت به ارتعاش ، بازرسی اولتراسونیک نیز ابزاری بهتر برای انجام روغن کاری است.

تجزیه و تحلیل روغن: ارزیابی خواص فیزیکی وشیمیایی و تمیزی روانکار باید یک برنامه روتین و مستمر باشد. بسیاری از فن های سانتریفیوژ دارای سیستم های روانکاری مرکزی هستند، سلامت این سیستم ها برای عملکرد مطمئن و ایمن تجهیزات دوار بسیار مهم است.

ترموگرافی مادون قرمز: نظارت بر برخی حالت های خرابی مرتبط با افزایش دما ممکن است تکمیل کننده آنالیز ارتعاشات باشد. ارزیابی مشخصات حرارتی یاتاقان ها همیشه با در نظر گرفتن اینکه نویز و ارتعاش اولتراسونیک علائم زودتر از افزایش دما هستند کمک کننده است. ارزیابی قطعات سیستم های تبرید مانند رادیاتورها، دفع کننده های حرارت، مخازن مبرد و روان کننده. در هر تجهیزاتی که توسط موتورهای الکتریکی هدایت می شود همیشه توصیه می شود که مانیتورینگ ترموگرافی بر روی سیستم های قدرت و کنترل انجام شود.

بررسی همراستایی (الاینمنت): امروزه با استفاده از فناوری لیزر، کنترل ناهمراستایی بسیار آسانتر، دقیقتر و مهمتر از همه سریعتر شده است، که این امکان را به شما میدهد تا این تکنیک بازرسی را به عنوان بخشی از روالهای پیشگیرانه در نظر بگیرید که سعی در مبارزه با تنش، اصطکاک بیش از حد، گرما، ارتعاش و مصرف بیش از حد انرژی دارند. .

استانداردها

مقادیر مجاز ارتعاش برای این ماشین ها را می توان در برخی استانداردهای شناخته شده یافت. در میان آنها، استاندارد ISO 14694 دستورالعمل هایی را برای سطوح مجاز ارتعاش و ناباالانسی مجاز به طور خاص برای فن های سانتریفیوژ صنعتی در چندین دسته و کاربرد ایجاد کرده است.

استاندارد ANSI/ASA S2,75 دستورالعملهایی را برای همراستایی دقیق ، هم در ماشینهایی که از کوپل مستقیم و هم در آنهایی که سیستمهای تسمه پولی دارند، ارائه می دهد.

نتیجه گیری

فن های سانتریفیوژ بخش ضروری سیستم های صنعتی در صنعت مدرن هستند. به همین دلیل است که ایجاد برنامه های بازرسی بر اساس تجزیه و تحلیل حالت خرابی مشخص، بهترین شیوه های نگهداری و عملیاتی و استانداردهای شناخته شده، همه اینها برای تضمین عملکرد ایمن و قابل اعتماد و همچنین طول عمر طولانی قطعات ای تجهیزات، مهم است.